一、核心特點

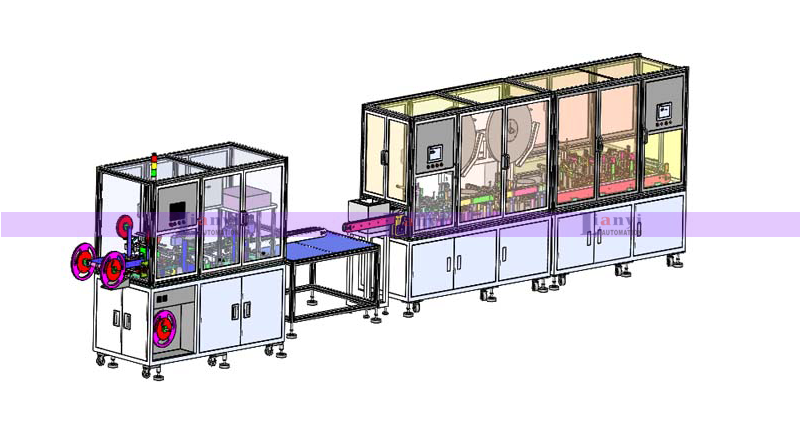

1.1、高度定制化(非標): 這是其最顯著的特征。設備的設計、尺寸、結構、功能完全圍繞客戶的具體產品、工藝流程、產能要求、場地限制和預算進行量身打造,沒有統一的標準型號。

1.2浸潤工藝為核心: 設備的核心功能單元是實現工件的自動化浸入、在液體中停留處理、提升離開液體以及后續的瀝干、清洗、干燥等動作。精確控制浸入深度、時間、液體狀態(溫度、濃度、循環、攪拌)是關鍵。

1.3、自動化集成: 通常集成了自動化上下料(機械手、傳送帶)、精準定位、精密升降、液體循環與過濾系統、溫度控制系統、過程監控(液位、溫度、時間、濃度)、廢氣/廢液處理接口等模塊。

1.4、高兼容性與靈活性: 優秀的非標設計能夠適應不同尺寸、形狀的工件(通常通過可更換的工裝夾具實現),并可集成多種前后道工序(如預清洗、后漂洗、烘干、檢測等),形成完整的自動化生產線。

1.5、提升工藝質量與一致性: 自動化精確控制消除了人工操作的不穩定性,確保每個工件在液體中處理的深度、時間和環境條件高度一致,顯著提高產品良率和質量穩定性。

1.6、改善工作環境與安全: 將工人從接觸有害化學液體、繁重體力勞動或惡劣環境(高溫、高濕、腐蝕性氣體)中解放出來,提高生產安全性,降低職業健康風險。

1.7、提高效率與降低成本: 實現24小時連續生產,大幅提升產能;減少人工依賴,降低人力成本;減少化學品浪費,提高利用率;降低不良品率帶來的損失。

二、應用范圍

浸潤型非標自動化設備廣泛應用于需要將工件浸入液體中進行化學或物理處理的制造業領域,主要包括:

2.1、表面處理行業:

2.1.1、電鍍/化學鍍: 自動電鍍線(鍍鋅、鍍鎳、鍍鉻、鍍金等)、化學鍍鎳、陽極氧化、磷化、鈍化等。設備精確控制浸入時間、電流/電壓、溶液溫度和循環。

2.1.2、涂裝: 自動浸涂(底漆、面漆、絕緣漆、防銹油)、電泳涂裝。控制浸涂速度、停留時間、瀝干角度,確保涂層均勻。

2.1.3、清洗/脫脂/酸洗/堿洗: 超聲波清洗線、化學清洗線、漂洗線。用于去除油污、氧化物、焊渣等,為后續工藝做準備。

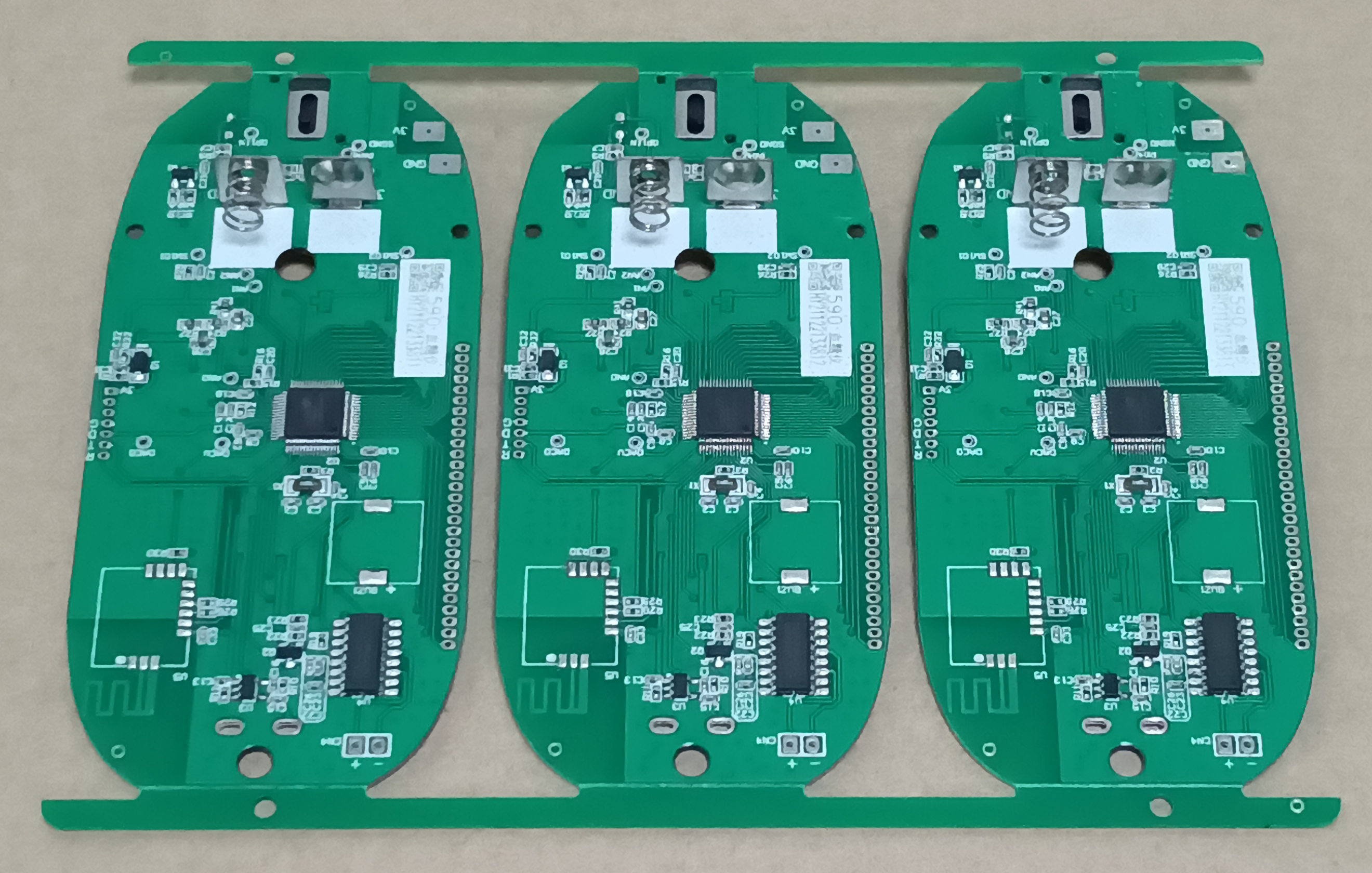

2.2、電子與半導體行業:

2.2.1、PCB制造: 蝕刻、顯影、去膜、沉銅、化學鍍金/鎳等制程。

2.2.2、半導體封裝與測試: 芯片清洗、助焊劑涂覆、底部填充膠浸潤、選擇性電鍍、老化測試中的液體冷卻等。

2.2.3、電子元件處理: 電容器/電感器浸漬、線圈浸漆(絕緣處理)。

2.3、汽車與零部件制造:

2.3.1、零部件(發動機缸體、變速箱殼體、車架、緊固件等)的電鍍、磷化、清洗、防銹處理。

2.3.2、車燈、內飾件等的涂裝前處理與涂裝。

2.4、五金與機械加工:

2.4.1、工具、刀具、模具的表面強化處理(如QPQ處理、鹽浴氮化)。

2.4.2、金屬件的淬火、回火(油淬、鹽浴淬火)。

2.4.3、大型結構件的防腐處理(如熱浸鋅)。

2.5、醫療器械制造:

2.5.1、手術器械的清洗、消毒、鈍化、潤滑。

2.5.2、植入物或器械的表面改性處理(如羥基磷灰石涂層)。

2.6、新能源行業:

2.6.1、鋰電池電極片的涂布(前驅體溶液浸潤)、電解液注液(部分工藝涉及浸潤)。

2.6.2、光伏硅片的制絨、清洗、蝕刻、鍍膜(如ALD的部分前驅體浸潤)。

2.7、其他工業:熱處理(鹽浴爐)、木材防腐處理、紡織品染色與整理等。

三、使用注意事項

由于其涉及化學品、自動化機械、電氣控制以及定制化特性,使用浸潤型非標自動化設備需特別注意以下事項:

3.1、安全第一 - 化學品與防護:

3.1.1、明確介質特性: 操作人員必須完全了解所用液體(尤其是酸、堿、有機溶劑、有毒物質)的理化性質(腐蝕性、毒性、易燃易爆性、揮發性)、MSDS(物料安全數據表)以及應急處理方法。

3.1.2、嚴格個人防護: 操作、維護、取樣時必須穿戴符合要求的防護用品(耐酸堿手套、防護眼鏡/面罩、防毒面具、防護服、安全鞋等),即使設備在自動運行,也應做好防護準備。

3.1.3、環境通風與廢氣/廢液處理: 確保設備所在區域通風良好,配備有效的局部排風裝置。廢氣、廢液必須嚴格按照環保法規進行收集和處理,嚴禁隨意排放。

3.1.4、防火防爆: 涉及易燃易爆液體的設備區域,必須使用防爆電氣元件,配備消防器材,嚴禁煙火。

3.1.5、應急設施: 現場應配備洗眼器、緊急淋浴裝置、滅火器、泄漏應急處理包等。

3.2、設備操作與維護:

3.2.1、嚴格培訓: 操作、維護人員必須接受全面、嚴格的培訓,熟悉設備結構、工作原理、操作流程、安全規程、異常情況處理及日常維護保養要求。

3.2.2、遵守操作規程: 嚴格按照設備制造商提供的操作手冊和安全規程進行操作,禁止超負荷運行或擅自修改運行參數。

3.2.3、定期維護保養:

3.2.3.1、液體系統: 定期檢測、補充、更換工作液體;清洗或更換過濾器;清理槽體沉積物;檢查循環泵、加熱/冷卻系統、管路閥門有無泄漏或堵塞。

3.2.3.2、機械系統: 檢查升降機構、傳送機構、導軌、軸承、鏈條/皮帶等的潤滑、磨損、松動情況;檢查工裝夾具的完好性和夾持力。

3.2.3.3、電氣系統: 檢查傳感器(液位、溫度、位置等)、控制器、執行元件(電機、氣缸、電磁閥)的工作狀態;緊固接線端子;注意防水防潮防腐蝕。

3.2.4、記錄與點檢: 做好設備運行日志、維護保養記錄、液體檢測記錄(濃度、溫度、pH值等)和點檢記錄。

3.3、介質管理:

3.3.1、濃度與溫度控制: 精確監控和維持工藝液體的濃度、溫度在設定范圍內,這對保證處理效果至關重要。定期校準相關傳感器。

3.3.2、純度與污染控制: 防止雜質、異物、不同批次或種類的液體交叉污染。定期清理槽體、過濾系統,必要時更換液體。

3.3.3、液位監控: 確保液位在安全操作范圍內,防止干燒(加熱槽)或溢出。配備可靠的液位傳感器和報警裝置。

3.4、定制化設計的特殊性:

3.4.1、理解設計意圖: 操作和維護人員需要理解該非標設備特定的設計邏輯、功能模塊和互鎖關系。

3.4.2、備件管理: 由于是非標件,關鍵備件(如特殊尺寸的密封圈、定制工裝、非標傳感器等)需要提前規劃采購或儲備,避免因等待備件導致長時間停機。

3.4.3、變更管理: 如需對設備進行任何改造(如更換產品、調整工藝),務必與原始設備制造商充分溝通評估可行性,避免引入新的風險或影響設備性能。

3.5、運行監控與異常處理:

3.5.1、實時監控: 密切關注設備運行狀態、工藝參數、報警信息。

3.5.2、異常處理: 出現報警或異常情況(如異響、異味、泄漏、參數超限、動作異常)時,立即按照規程停機排查,嚴禁帶病運行。必要時聯系專業維修人員。

3.5.3、緊急停機: 熟悉設備緊急停止按鈕的位置和使用方法。

浸潤型非標自動化設備是現代制造業實現高效、高質量、高安全性液體處理工藝的關鍵裝備。其強大的定制化能力能夠滿足復雜多樣的生產需求。然而,其高效能和復雜性的背后,也伴隨著對安全、操作規范和維護管理的嚴格要求。只有深刻理解其原理、嚴格遵守操作規程、實施精細化管理并高度重視安全環保,才能充分發揮其價值,為企業的生產保駕護航,創造最大效益。